Ovs es fabricante de productos de baño, que ofrece servicios de inodoros y lavabos OEM/ODM para marcas globales con gran reputación durante más de 18 años, tiene una rica experiencia en investigación de mercado y su experiencia en la fabricación de los mejores inodoros y lavabos satisfará las necesidades de su mercado o proyecto.

fabricantes de inodoros oem

Si nos envía su mejor diseño de inodoros y lavabos, le cotizaremos el mejor precio, incluido el precio del molde y el precio unitario del producto.

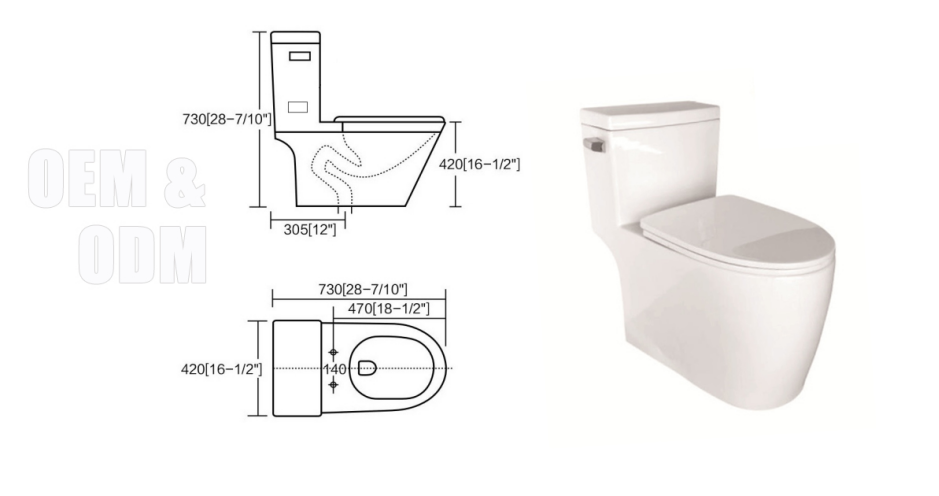

Si no hay problema con el precio, entonces discutiremos los detalles del diseño del inodoro. Daremos nuestras opiniones profesionales sobre los diseños de su inodoro y lavabo para una mejor producción y diseños, y otros aspectos como la apariencia de los juegos de inodoros, el destapador de inodoros, la cisterna del inodoro, la instalación de un inodoro, las dimensiones del inodoro, el embalaje, etc.

Después de confirmar el diseño detallado del inodoro y el lavabo adecuados, organizaremos la fabricación del molde. En el caso del inodoro, el tiempo de producción del molde es de aproximadamente 40 días; en el caso del lavabo, el tiempo de producción del molde es de aproximadamente 30 días.

El tiempo de producción depende de la cantidad.

30 días para 1 contenedor de 20 pies; 35 días para 1 contenedor de 40 HQ.

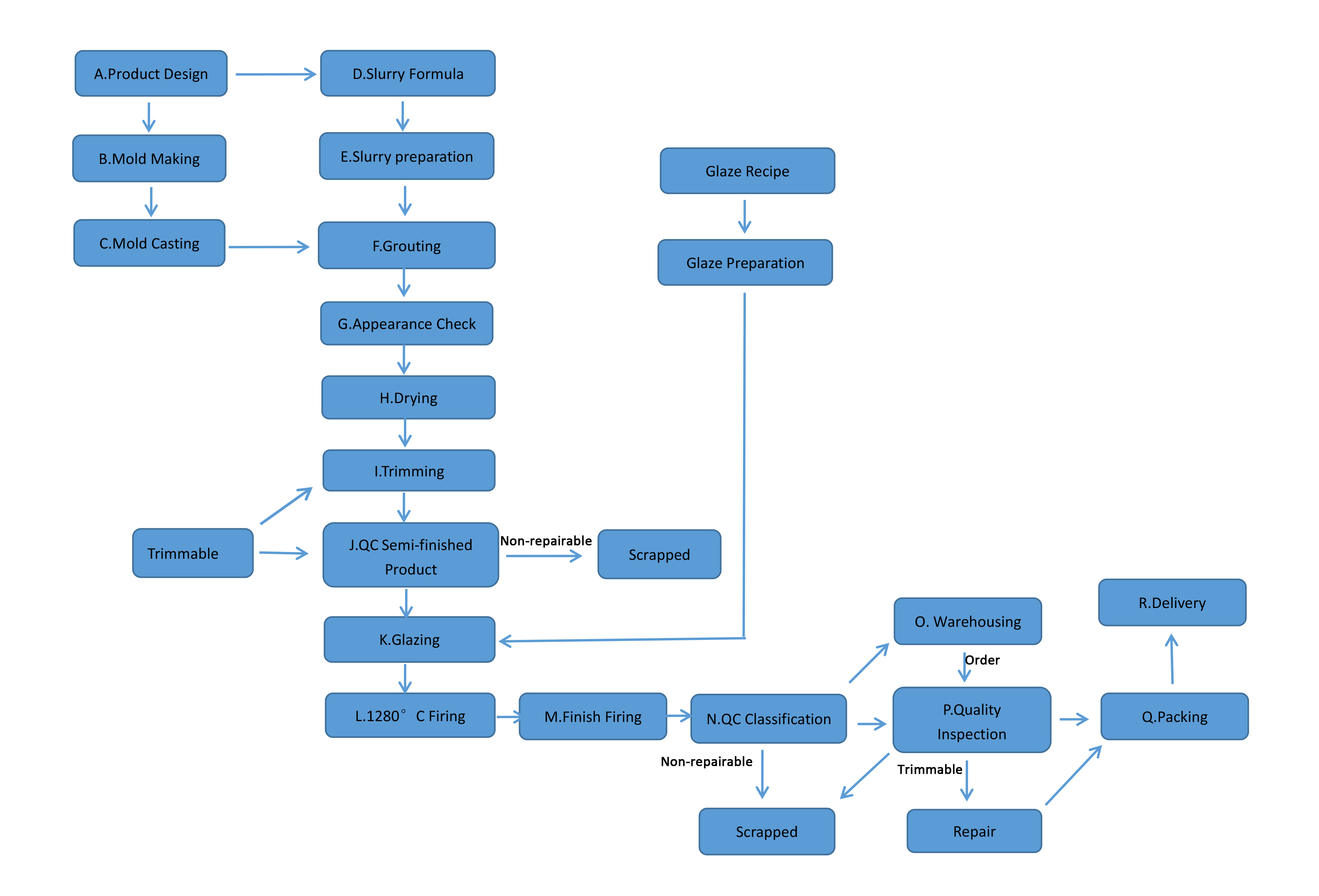

Los inodoros y sus tanques están hechos de una arcilla especial llamada porcelana vítrea. La porcelana vítrea es una mezcla de varios tipos de arcilla, llamada arcilla de bolas y caolín, sílice y un agente fundente. Las arcillas se endurecen secándolas primero al aire y luego cociéndolas (horneándolas) en un horno muy caliente llamado horno de leña. Por lo general, se aplica una capa brillante e impermeable llamada esmalte solo después de una primera cocción, y la arcilla se cuece una segunda vez. La porcelana vítrea es una excepción, ya que la arcilla y el esmalte se pueden cocer juntos. Todo el cuerpo de arcilla se vitrifica, o se vuelve vidrioso, por lo que el inodoro es realmente impermeable y resistente a las manchas en todo su espesor.

La taza y el tanque del inodoro se fabrican en nuestra propia fábrica. El fabricante de inodoros recibe enormes cantidades de porcelana vítrea en forma líquida llamada lechada. Los trabajadores de la fábrica de inodoros primero diluyen la lechada hasta obtener una consistencia acuosa. Luego, la introducen a través de tamices muy finos para filtrar las impurezas. La lechada purificada se espesa nuevamente y se bombea a tanques de almacenamiento para prepararla para su uso en la fundición.

A continuación, la barbotina se transporta a través de mangueras y bombas hasta el taller de fundición. Los trabajadores llenan moldes de yeso con la barbotina. Los moldes tienen la forma de la pieza deseada, excepto que son aproximadamente un 12% más grandes, para permitir la contracción. Los trabajadores llenan los moldes completamente con la barbotina y la dejan reposar durante aproximadamente una hora. Luego, los trabajadores drenan el exceso de barbotina. Esto se recicla para su uso posterior. La arcilla reposa en el molde durante algunas horas más. El yeso absorbe el agua de la arcilla y la arcilla se seca hasta el punto en que el molde se puede quitar de forma segura. En este punto, la fundición es semisólida y se llama bady verde. Los trabajadores utilizan herramientas manuales y esponjas para alisar los bordes de la fundición y hacer agujeros para los desagües y los accesorios.

Las piezas fundidas en verde se dejan secar al aire libre durante varios días. Luego se colocan en un secador durante 20 horas. El secador se ajusta a 200 °F (93 °C). Una vez que las piezas fundidas salen del secador, han perdido casi todo su contenido de humedad, excepto aproximadamente el 0,5 %. En este punto, los trabajadores rocían las piezas fundidas en verde con esmalte. Ahora, las piezas están listas para el horno.

Los hornos de una gran alfarería industrial son túneles del tamaño de un almacén y las piezas se desplazan por el horno en un transportador llamado vagón. Cada vagón está cargado con una serie de inodoros y lavabos y luego se desplaza automáticamente por el horno caliente a un ritmo muy lento. Como los cambios rápidos de temperatura hacen que la arcilla se agriete, los vagones se desplazan lentamente por zonas de temperatura graduadas: la primera zona es de unos 204 °C (400 °F) y aumenta en la mitad del horno hasta más de 1280 °C (2336 °F).

Los hornos de una gran alfarería industrial son túneles del tamaño de un almacén y las piezas se desplazan por el horno en un transportador llamado vagón. Cada vagón está cargado con una serie de inodoros y lavabos y luego se desplaza automáticamente por el horno caliente a un ritmo muy lento. Como los cambios rápidos de temperatura hacen que la arcilla se agriete, los vagones se desplazan lentamente por zonas de temperatura graduadas: la primera zona es de unos 204 °C (400 °F) y aumenta en la mitad del horno hasta más de 1280 °C (2336 °F).

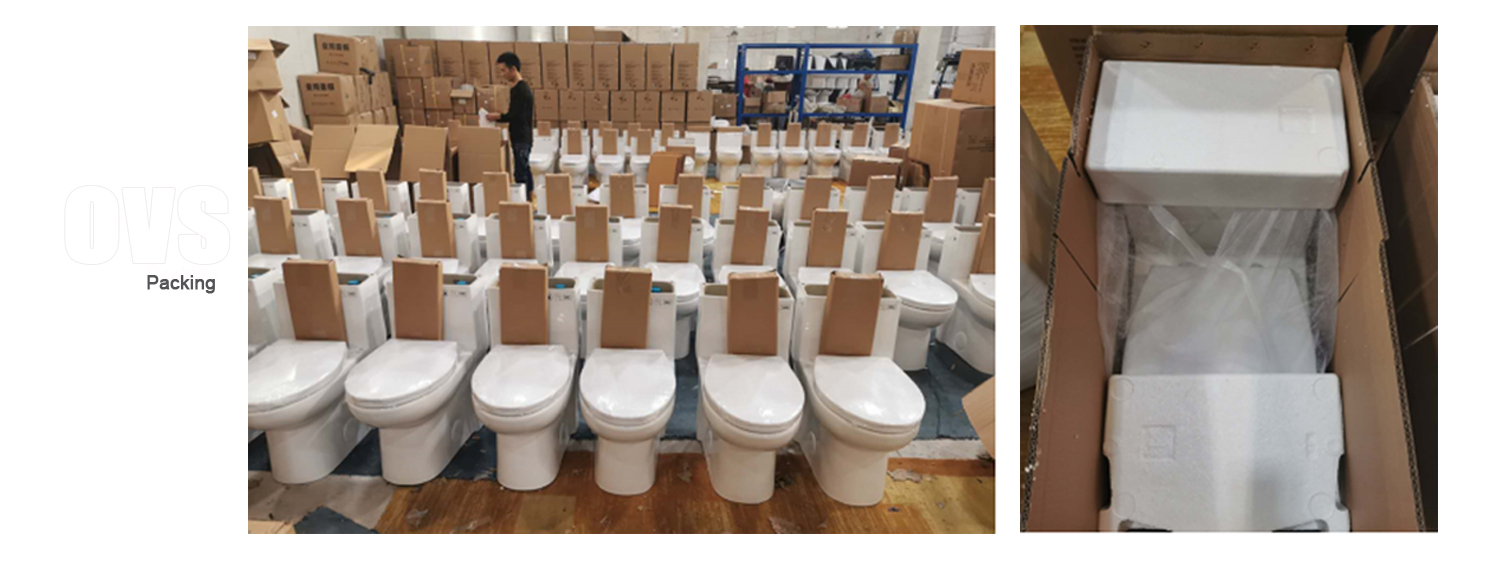

Cuando los inodoros y los lavabos se retiran del horno y se enfrían por completo, están listos para su inspección. Después de la inspección, se instala el mecanismo de descarga del inodoro. El asiento del inodoro se puede instalar en este momento o las piezas se pueden vender por separado y ensamblar por un distribuidor de plomería.

Antes de embalarlos, se realizará una inspección estricta en los fabricantes de inodoros. Además, le invitamos a visitar nuestra fábrica para que inspeccione el producto usted mismo o puede solicitar que lo haga un tercero.

Como en cualquier proceso industrial, en la fabricación de inodoros y lavabos se realizan controles de calidad en varios puntos. La arcilla se tamiza y se purifica antes de bombearla a los tanques de la fábrica. Los trabajadores que realizan el acabado manual de las piezas de fundición comprueban las piezas en busca de grietas o deformaciones. Después de la cocción, cada inodoro y lavabo se prueba individualmente. Los controles de muestras aleatorias no son un indicador de calidad suficiente: cada pieza debe inspeccionarse en busca de grietas. Hay varias formas de hacerlo. Una prueba es hacer rebotar una pelota de goma dura contra la pieza. Debería emitir un sonido claro, como de campana. Una pieza agrietada emitirá un sonido sordo, lo que indica una grieta que podría no haber sido visualmente evidente.

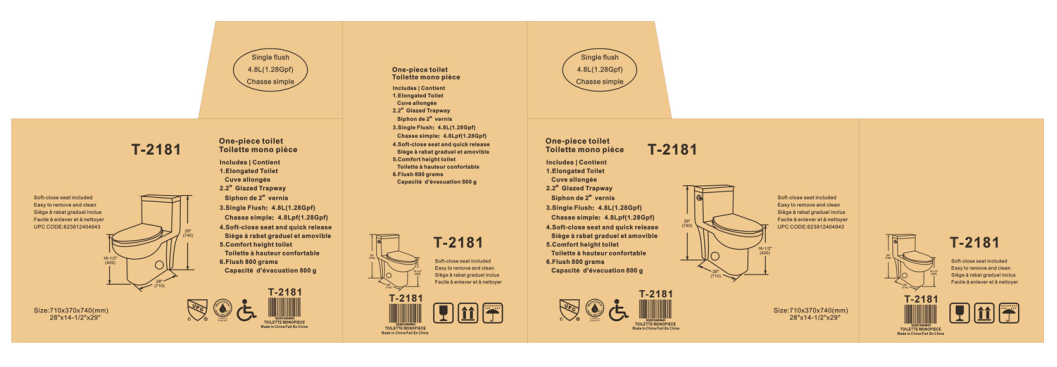

Nuestros clientes pueden imprimir su propio logotipo e información en su producto.